摘要:将中密度纤维板与橡胶材料层合制备成层状夹心复合材料,并优化其制备工艺。结果表明:涂胶量对复合材料的弹性模量(MOE)、弯曲强度(MOR)、内结合强度(IB)具有很显著影响,热压压力对MOE、MOR影响很显著、对IB影响较小;热压时间对MOE、MOR的影响显著。随着涂胶量增加,复合材料的隔声性能提高;热压压力过大将导致橡胶厚度变薄,隔声性能降低。优化工艺条件下得到的层状夹心复合材料的隔声性能优于同等厚度密度板。

噪声污染已被列为世界四大污染之一,控制噪声有效的方式是降低噪声和隔离噪声,吸声与隔声材料至关重要[1]。单层匀质木质材料的隔声性能较差,提高其隔声性能的传统方法是增加材料的面密度及厚度,既不经济,又给加工利用带来不便。新型隔声材料向着质量轻、厚度薄、隔声性能好的方向发展[2]。将单层匀质材料与阻尼材料复合,是提高单层材料隔声性能、并拓宽材料使用范围的有效方法之一[3]。如以金属材料为表板、橡胶板为芯层组成的多层复合材料,解决了橡胶材料不能单独作为结构板材的问题,且复合板材的隔声性能优于同等厚度的金属板[4]。合理地选择表板及芯层材料,可以有效地提高复合材料的隔声性能[5-6]。复合材料的隔声性能除了受材料的面密度、弹性模量等影响外,还受材料的硬度和阻尼性能的影响[7]。

对于阻尼复合结构,目前的研究多是针对金属阻尼复合结构[8],木质阻尼多层复合结构系统的研究较少[9]。笔者结合木质人造板的复合工艺,通过将木质材料与橡胶材料复合,并优化工艺,制备隔声性能与力学性能兼优的复合材料,为木质阻尼复合材料的开发研究及应用提供新思路。

1材料与方法

1.1试验材料

中密度纤维板(密度板):密度650g/m3,厚度6mm,含水率为4.5%,外购。阻尼橡胶(R):密度2.3g/cm3,厚度1.2mm;能承受的温度范围为-20~100℃,外购。异氰酸酯胶(MDI):黄色液体,黏度27.5Pa·s(25℃),固体含量(100%),外购。

1.2主要设备及仪器

阻抗管测试系统,热压机,试验机等。

1.3试验方法

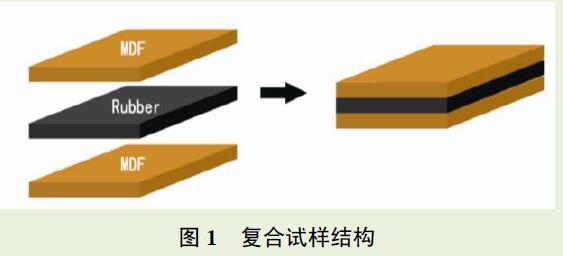

按照设计的热压工艺,密度板与橡胶复合试样的结构如图1所示。

前期预试验发现,涂胶量及热压工艺参数对复合材料的力学性能与隔声性能均有影响。考虑到橡胶材料能承受的较高温度为100℃,为了保持其性能,设置热压温度为100℃。热压压力过大时,橡胶材料会向四周伸展,厚度变薄而发生变形;反之,压力过小时,密度板与橡胶材料不能紧密结合,易出现表板脱落现象。热压时间直接影响异氰酸酯胶的固化程度。涂胶量影响复合材料的胶合强度。

试验分两步进行:1)以涂胶量、热压时间、热压压力3个因子,进行全因子试验(表1),以力学性能为评价指标,优化工艺参数;2)采用单因子试验,验证工艺参数对材料隔声性能的影响。

| 水平 | 因素 | ||

| 涂胶量/(g· m-2) | 热压时间/min | 热压压力/MPa | |

| 1 | 32 | 5 | 3 |

| 2 | 64 | 10 | 5 |

| 3 | 986 | 15 | - |

1.4性能测试

按照GB/T11718-2009《中密度纤维板》,测试复合材料的弹性模量(MOE)、弯曲强度(MOR)、内结合强度(IB);按照GB/T17657-2013《人造板及饰面人造板理化性能试验方法》II类条件,测试浸渍剥离性能。

按照GB/Z27764-2011《声学阻抗管中传递损失的测量传递矩阵法》,利用阻抗管法进行隔声性能测试。四通道声学分析仪测试条件:大气温度22℃,相对湿度50%,声速343.237m/s;空气特征阻抗412.568Pa·s/m。

2结果与分析

2.1力学性能

复合材料的力学性能测试结果列于表2。

| 序号 | 涂胶量/(g·m-2) | 时间/min | 压力/MPa | IB/MPa | MOR/MPa | MOE/MPa |

| 1 | 32 | 5 | 3 | 0.85 | 28.4 | 3 290 |

| 2 | 64 | 5 | 3 | 1.31 | 30.9 | 3 448 |

| 3 | 96 | 5 | 3 | 1.51 | 28.1 | 3 121 |

| 4 | 32 | 5 | 5 | 1.44 | 30.9 | 3 577 |

| 5 | 64 | 5 | 5 | 1.16 | 32.9 | 3589 |

| 6 | 96 | 5 | 5 | 1.25 | 32.8 | 3606 |

| 7 | 32 | 10 | 3 | 1.29 | 29.7 | 3527 |

| 8 | 64 | 10 | 3 | 1.24 | 30.9 | 3491 |

| 9 | 96 | 10 | 3 | 1.59 | 32.6 | 3555 |

| 10 | 32 | 10 | 5 | 1.24 | 35.7 | 3818 |

| 11 | 64 | 10 | 5 | 1.33 | 34.8 | 3851 |

| 12 | 96 | 10 | 5 | 1.24 | 35.7 | 3818 |

| 13 | 32 | 15 | 3 | 1.11 | 31.5 | 3522 |

| 14 | 64 | 15 | 3 | 1.48 | 33.0 | 3576 |

| 15 | 96 | 15 | 3 | 1.24 | 30.7 | 3363 |

| 16 | 32 | 15 | 5 | 1.25 | 30.8 | 3469 |

| 17 | 64 | 15 | 5 | 1.41 | 34.5 | 3607 |

| 18 | 96 | 15 | 5 | 1.31 | 34.4 | 3639 |

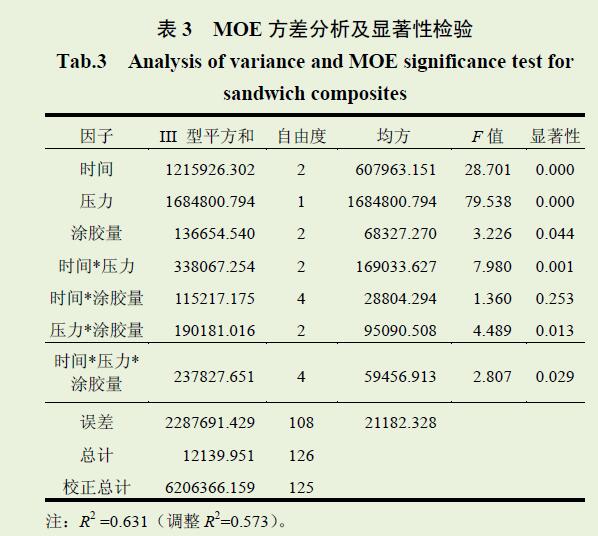

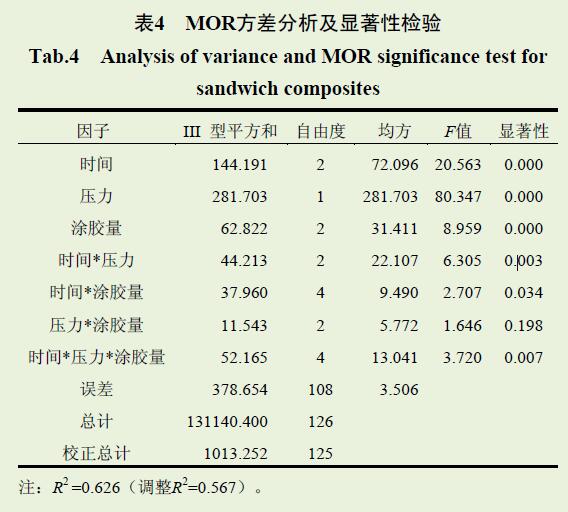

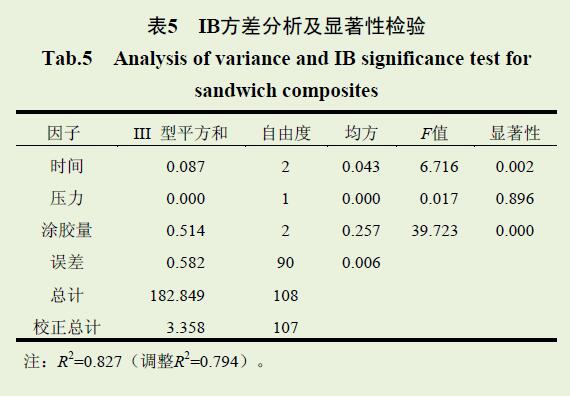

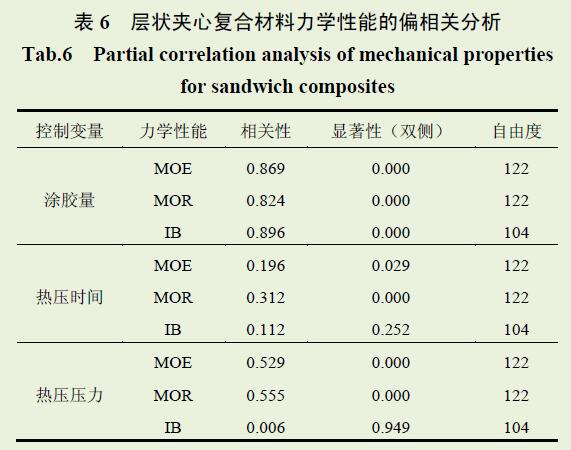

方差分析结果表明,热压工艺参数对复合材料的力学性能存在交互作用,因此采用SPSS的Partial过程对变量进行偏相关分析,结果列于表6。

2.1.1涂胶量的影响

表3、4和5结果显示,涂胶量对复合材料MOE、MOR、IB的影响很为显著;表6表明,涂胶量与复合材料的MOE、MOR、IB之间均具有很强相关性。随着涂胶量增加,密度板与阻尼材料之间有更多的胶黏剂作用,两者的胶合强度随之增加。但当涂胶量过大时,胶合界面形成过厚的胶层,复合材料的韧性变差,力学性能随之下降。

2.1.2热压时间的影响

表3、4和5结果显示,热压时间对复合材料的MOE、MOR、IB具有显著影响;但从表6相关系数可知,热压时间对此3项力学性能指标的正相关程度为弱或很弱。在本试验范围内,复合材料的MOR、MOE和IB随热压时间的延长而增大,但增幅较小,其原因可能是:

受橡胶阻尼材料能承受的温度限制,热压温度仅为100℃,低于异氰酸酯胶的常规固化温度150~160℃,不利于异氰酸酯胶的充分固化。但是,延长热压时间,压力的传递和热量的传导逐渐增强,可以促进异氰酸酯的固化[10-11],材料界面之间的胶合强度增大,使得复合材料的MOE、MOR、IB提升。

2.1.3热压压力的影响

热压压力对复合材料MOE、MOR的影响很为显著(表3~表5),正相关程度均为中等(表6);而对IB为显著影响,两者之间无正相关性。随着热压压力的增加,密度板与橡胶之间紧密贴合,因此复合材料的MOE、MOR提高。但压力过大,易导致橡胶材料厚度变薄向四周伸展;压力过小时,密度板与橡胶材料不能紧密贴合,出现表板脱落现象。

复合材料主要用作隔声门表面,在常温下使用。按GB/T17657-2013Ⅱ类条件进行浸渍剥离测试,所有试样均未出现开裂和分层现象。因此,以满足力学性能为前提,以降低成本、提高生产效率为目标,综合考虑,确定复合材料的优化工艺参数为:涂胶量32g/m2、热压时间5min,热压压力3MPa。

2.2隔声性能

按优化的工艺参数,保持其中两个参数不变,再进行单因子试验,验证工艺参数对复合材料隔声性能的影响。

2.2.1涂胶量的影响

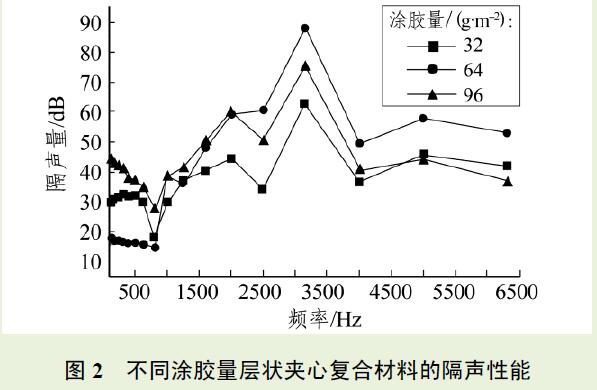

图2所示3条曲线为固定热压时间5min、压力3MPa,涂胶量分别为32、64、94g/m2时,复合材料的隔声性能测试结果。

3种板材的面密度分别为1599、1634、1706g/m2,MOR分别为3820、3850、3870MPa。随着涂胶量的增加,材料的面密度增加,隔声性能增强。

在中低频段,复合材料的隔声量随着涂胶量的增加而增加;到达高频段时,以涂胶量为64g/m2时,复合材料的隔声性能较佳。另外,复合材料的弹性模量越高,其抵抗声波引起的振动弯曲能力越强,隔声性能越强。

2.2.2热压时间的影响

图3所示3条曲线为固定热压压力3MPa、涂胶量为64g/m2,热压时间分别为5、10、15min时,复合材料的隔声性能测试结果。

表4显示,3条曲线的变化趋势趋于一致,说明热压时间对复合材料的隔声性能影响较小。热压时间的长短主要影响复合时异氰酸酯的固化程度,影响材料的力学性能。

2.2.3热压压力的影响

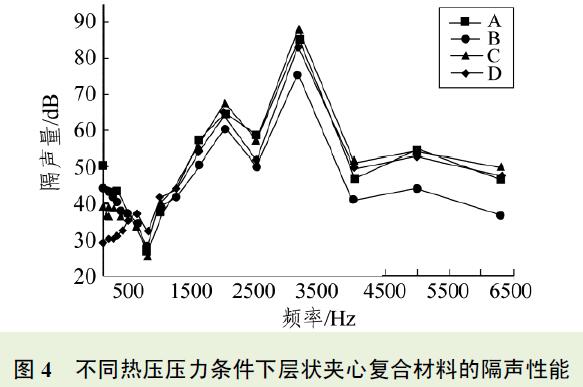

图4所示4种试样的制备参数分别为:A、B固定热压时间5min,涂胶量32g/m2,压力分别为3、5MPa;C、D固定热压时间10min,涂胶量64g/m2,压力分别为3、5MPa。

从图4中可以看出,压力3MPa时,试样的隔声性能相对较好,平均隔声量为35.6dB。其原因是在此压力条件下,密度板与阻尼材料紧密结合,夹心层不会因为压力过大而产生变形。

随着压力的增加,试样的隔声性能并没有随之增加。5MPa压力下制备的复合材料的平均隔声量为33.9dB,其整体厚度比3MPa压力制备复合材料的略微变薄,阻尼材料略微变形,导致其隔声量变小。

2.2.4隔声性能验证

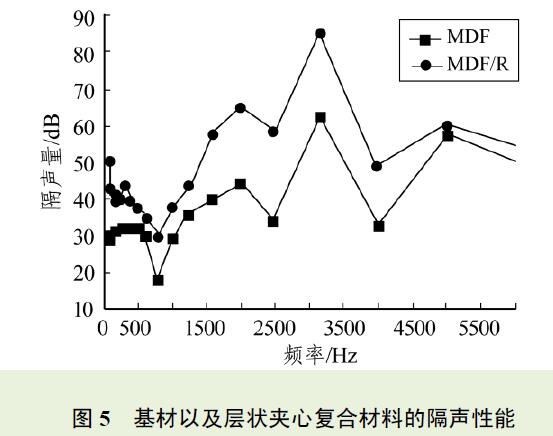

结合复合材料隔声性能的检测结果,进一步优化工艺参数为:涂胶量64g/m2,热压压力3MPa,热压时间10min。按此条件制备的复合材料试样(密度板/R),其与密度板、橡胶材料(R)的隔声性能比较,如图5所示。

图5结果表明,复合材料的隔声性能优于同等厚度的单一的密度板。复合材料既拥有木质材料的优点,又弥补了木质材料隔声性能差的不足。

3结论

1)木质材料与阻尼橡胶利用异氰酸酯胶黏剂进行层合制备层状夹心复合材料,在一定的涂胶量、热压时间与压力条件下是可行的。

2)根据本试验结果,确定此层状夹心复合材料制备的优化工艺参数为:涂胶量64g/m2,热压压力3MPa,热压时间10min;在此条件下制备的复合材料的力学性能指标仍满足GB/T11718-2009中密度板GPREG的性能要求,且隔声量达到45dB,力学性能及隔声性能均达到较佳。

参考文献:

[1] 刘美玲. 环境噪声污染的危害与防控[J]. 科技资讯,2011(15):158.

[2] 宋博骐,彭立民. 木质材料隔声性能研究[J]. 木材工业,2016,30 (3):33-37.

[3] 陆刚,余红伟,魏徵,等. 阻尼-隔声复合应用于噪声控制方面的研 究进展[J]. 广东化工,2016,43(7):91-92.

[4] 潘涵. 聚氯乙烯基复合材料的层合结构对隔声性能的影响[D]. 杭 州:浙江理工大学,2012.

[5] J J Sargianis,H I Kim,E Andres,et al. Sound and vibration damping characteristics in natural material based sandwich composites[J]. Composite Structures,2013,96(3):538-544.

[6] 宋继萍,邓晓平,蒋丁山,等. 阻尼隔声板在噪声控制工程上的应用

[J]. 中国环保产业,2012(6):37-39.

[7] 王康乐,温华兵,陆金铭,等. 橡胶芯夹层板隔声特性研究[J]. 噪声 与振动控制,2014,34(2):192-195.

[8] Ng C F,Hui C K. Low frequency sound insulation using stiffness control with honeycomb panels[J]. Applied Acoustics,2008,69(4): 293-301.

[9] A Tadeu,J António,D Mateus. Sound insulation provided by single and double panel walls:a comparison of analytical solutions versus experimental results[J]. Applied Acoustics,2004,65(1):15-29.

[10] 李雪菲,任从容. 桉木单板/聚丙烯膜复合材料的制备工艺及力学性 能[J]. 东北林业大学学报,2015,43(2):87-90.

[11] 赵方,程海涛,张双保. 竹粉/高密度聚乙烯(HDPE)复合材料的热 压工艺研究[J]. 木材加工机械,2012(2):14-18.