在中密度板(中纤板)的生产过程中,从生产道工序开始,料场贮存、削片,直到较后一道砂光工序,每道工序都有不同程度的原料损耗,特别是裁边和砂光工序,原料损耗相当严重,使得企业产品成本居高不下;其次因原料中添加了胶黏剂,相对的胶黏剂施加成本加大;另外,因裁边下脚料和砂光粉含水率低于13%,纤维及粉尘随风四处飘散,不但影响环保,而且容易引起火灾,给企业带来很大安全隐患。如何有效利用裁边下脚料和砂光粉,成为陕西省龙草坪林业局中密度板厂(简称龙草坪厂)面临的实际问题。本文介绍龙草坪厂在利用裁边下脚料和砂光粉方面采取的一些措施,供情况相近的小型中密度板企业参考。

1生产情况

龙草坪厂始建于1996年,有一套国产设计能力为1.5万m3的中密度板生产设备,主要生产规格为4×8×15mm的中密度板,工艺要求铺装预压后,板坯尺寸宽1320~1370mm、长2540~2590mm、厚220mm。由于是早期国产设备并服役时间较长,设备精度降低,加之操作工的素质不高,操作不够熟练,为防止推板器推坏板坯,避免热压后板边裁斜及边角松软等产生不合格品,在实际生产中,板坯铺装尺寸都取较大值;于是,裁边后每张板至少有150mm×(2590+1220)mm×18mm=10287cm3的裁边下脚料,再经砂光工序,又产生1220mmX2440mm×3mm=8930cm3的砂光粉,两者合计19217cm3。中密度板的密度按0.8g/cm3计算,仅裁边下脚料和砂光粉两项,每张板的纤维损耗约19217Cm3×0.8g/cm3=15.4kg。热压板由原来8层改为10层,日产量增加。据统计,正常生产时,每天生产中密度板约960张,可产生14.8t裁边下脚料和砂光粉,月产27600张中密度板,要产生425的裁边下脚料和砂光粉,加上其他工序的原料损耗,平均每生产1m3的中密度板,需要1.56m3的原料,有0.56m3的原料资源被浪费,占中密度板原料的35.7%。

1998年天保工程实施前,龙草坪厂对裁边下脚料堆放没有采取任何措施,堆放在车间门口,道路两旁,很少部分以不到原料价格的五分之一,卖给当地农民烧火;也曾试图做锅炉燃料代替燃煤,利用削片机粉碎后进入料仓,因粉尘太大等弊端较多,影响生产而终止,结果裁边下脚料堆积如山。砂光粉收集房容积为50m3,正常生产3天堆满,砂光粉四处飞扬;没有利用渠道,只能送给当地农民,也曾联系过几家加工焚香和以砂光粉为原料制造中密度板的小作坊,因用量太小,仍有大量砂光粉堆积在露天,和下脚料一样成为厂区安全的较大隐患。

随着天保工程的实施,封山育林后,龙草坪厂的原料供应一下子中断,因缺乏原料,生产动动停停,几乎处于瘫痪状态。解决原料问题成为当务之急,一方面通过向附近及周边地区贴布告,广泛宣传,开拓原料的收购渠道;另一方面通过加强生产管理,对生产环节采取适当措施,有效利用现有的裁边下脚料和砂光粉。

2生产工序分析

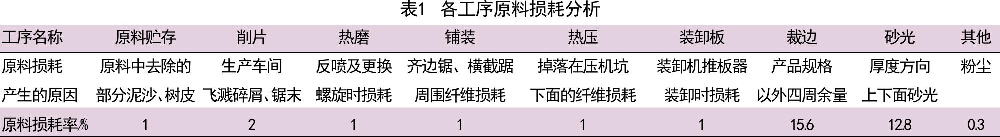

通过对生产环节各工序认真研究,抽检一个班的裁边下脚料,进行称量统计,按照原料的使用情况,分析各工序原料利用率,找出原料损耗的关键环节,见表1。

从表1可看出,中密度板生产过程,每道工序都有损耗,原料损耗率达35.7%,但原料损耗较多的是裁边和砂光工序,二者占原料损耗总量的80%。受设备状况及人为因素影响,各道工序造成的损耗无法杜绝,但损耗量的多少可以控制,因此,加强各道工序工艺参数的控制,减少工序损耗,抓关键环节,特别是在铺装、裁边和砂光工序,减少原料损耗,并对其合理有效地利用,以降低原料成本。

3采取措施

3.1合理确定铺装工艺参数,减少工序损耗

较关键是铺装尺寸的控制,在保证铺装质量的前提下,调整齐边锯之间的距离,较大限度地减少铺装宽度、长度尺寸;在设计密度0.7~0.8g/cm3范围内取中间值,适当降低铺装厚度,原来设计的18mm厚度规更换为17.5mm,使中密度板的密度适当降低。一般生产15mm的中密度板,幅面尺寸为4×8,铺装板坯宽度由1370mm降到1320mm;长度由2590mm降到2540mm;厚度由220mm降到210mm。调整前砂光和裁边损耗的纤维19217Clll3;调整后裁边损耗100mm×(2540+1220)mm×17.5mm=6580cm3、砂光损耗1220mm×2440mm×2.5mm=7442cm3,调整后共损耗纤维6580cm3+7442cm3=14022cm3,调整后平均每张板比调整前减少19217Cm3-14022cm3=5195cm3的纤维损耗,不仅节约原料而且降低了粉碎回收的费用。

通过改变热压板厚度规的厚度,中密度板的平均密度由原来的0.8g/cm3降到0.77g/cm3,减少了原料和胶黏剂的消耗,降低了车间生产成本。

3.2加强裁边工序管理,控制尺寸偏差

每个班在接班后首先要校正纵横锯边机的垂直度,生产过程中随时测量中密度板的裁边尺寸,使板材的垂直度偏差在±5mm范围以内。

3.3改进工艺

增加一台板条粉碎回收机,一台与其配套的风送机,有效回收裁边下脚料和砂光粉。在车间外面,粉碎回收机出口处,安装一台风送机,通过一根直径为20cm的管道连接,送入纤维料仓上部。当热磨机正常生产时,开动粉碎回收机,裁边下脚料经粉碎后,通过风送机直接进入纤维料仓。经过这样的改造后,砂光粉也可由风送机送入料仓。

由于裁边下角料和砂光粉都是经过高温热压后的原料,回收利用过多会影响纤维板质量,因此掺加量不应很过25%,并且和干燥后的纤维同时进入纤维料仓,使两种纤维混合均匀。为了保证中密度板的质量,一方面应适当加大胶的施加量,1m3中密度板水胶施胶量增加至150kg;另一方面,加强生产管理,生产线每个班都安排一名粉碎回收机操作工,由班长统一指挥,其他人员协助。龙草坪厂专门制订了严格的管理制度和奖罚办法,不但调动了职工的工作积很性,原料也得到了很好的回收利用。

4结论

龙草坪厂通过对生产过程的控制,加强工序管理,降低了各工序损耗;同时通过增加设备,改进生产工艺,减少了原料的浪费,有效回收利用了裁边下脚料和砂光粉,车间生产成本大幅度降低,裁边下脚料和砂光粉的回收利用率达到了70%,经过半年的生产实践综合统计,原料单耗由原来的1.561113降低到1.2m3(调整后毛板材积1320mm×2540mm×17.5mm=58674cm3,成板材积为1220mm×2440mm×15mm=44652cm3,裁边和砂光两项损耗共计14022cm3,裁边和砂光两项损耗率由原来的28.4%下降到22.2%,充分回收利用后,裁边和砂光两项损耗率降为22.2%×30%=6.7%,即整个生产过程原料损耗率7.3%+6.7%=14%,则1m3板子需原料1.2m3)。剩余一小部分砂光粉卖给了当地的小作坊,较终彻底解决了厂内裁边下脚料和砂光粉大量堆积、随风飘散这一长期困扰中密度板生产的大难题,有效杜绝了因其大量堆放在厂区造成的火灾隐患,降低了生产成本,提高了企业的竞争力。