在密度板生产线上有一个重要设备就是纤维分选系统,纤维分选系统主要有两大功能①分离出纤维中的过大纤维、木梗和胶团,提高密度板的表面质量和物理性能。②去除纤维中的金属和非金属异物,保护后续工段设备,尤其是压机压板或钢带的正常、安全使用,从而减少成型线故障率和降低维修费用。

密度板生产线中配置的纤维分选系统大致有4~5种结构型式,虽然结构有所不同,但工作原理基本相同,都是利用了物料密度不同,其均势速度不同的特点,从而在输送过程中将其分离。具体过程是:物料在随气流输送的过程中,通过改变气流通过的截面积,不同的物料速度发生变化;或设置构件,使系统产生一定的压力降,引起不同物料速度的变化,较终达到分选的目的。具体来说就是当密度较大的胶团或过大纤维的速度达不到其均势速度时就会掉下来,而合格纤维却能克服压降,速度大于均势速度,被气流顺利地送走,从而达到纤维分离的目的。

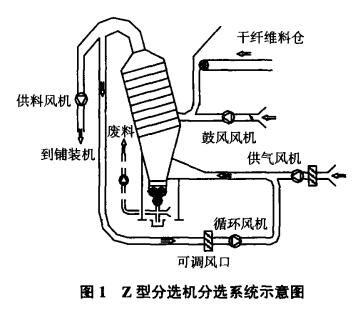

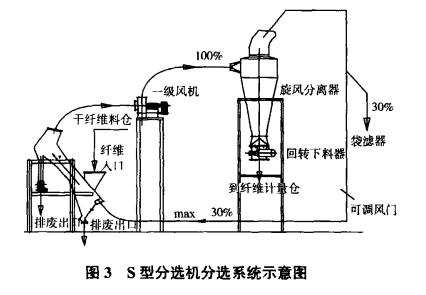

常用的密度板分选系统有两种,一种是“Z"型分选机的纤维分选系统,一种是S" 型分选机的纤维分选系统,见下图。

Z型分选系统仓体内有Z型叶片而得名。纤维从干纤维料仓经过打散辊打散,由鼓风风机吹散后送入Z型分选机的仓体内,纤维在铺装机供料风机产生的负压下,沿着仓体向上运动,运动过程中不断撞到仓体内的Z型叶片上,使不同物料的速度发生改变。当胶团或过大纤维的流动速度低于纤维流动的均势速度时,将会从落料口落下,从而被分离出来。实际上,纤维分选机仓体内纤维的运动轨迹十分复杂,它随着气流压力、速度等因素的变化而变化,且有许多其它不确定因素(如温度等)。但从广义角度来讲,其运动轨迹仍有一定的规律可循。

“S"型分选系统的分选机的曲线形状像英文字母“S”,所以称之为S型分选机。分选机的仓体中没有设置叶片之类的阻挡构件,只是中空的通道。分选纤维的实现依赖于S型曲线的形状,S型曲线改变了仓体的截面积,从而改变了物料的运动速度。当气流通过S形转弯部位时,整个气流产生了-定的压力降,由于压力降的产生,胶团或过大纤维的流动速度将低于纤维流动的均势速度,从而在S弯部位的出料口落下,达到纤维分离的目的。

经对以上两种分选系统相互比较后发现,其工作过程基本相同。不同之处是“Z"型分选机分选系统所用风机较多(共有4台),功耗较大。系统的气路为封闭的气路,分选机上的调节机构较少,工作时需要根据实际情况调整风机的风量, 从而达到较佳的分选效果,不会

出现因风量不足分选机堵料的情况。“S" 型分选系统只有一台风机,功耗较前一种小得多,分选效果的好坏主要是通过调整分选机仓体上设置的风门开度来实现。在这种方案中,风机性能参数(风量、风压)的选择就显得尤为重要,若选的过小会造成堵料,过大则分选效果不好。在实际生产应用中,大多数企业不将旋风分离器的回风引回到分选机,而将其排空,分选机直接从外部获得补充风量,整个系统为开放系统。这使分选系统的调整变的稍为简单些。

密度板分选机的调整是一个很烦琐的过程,要根据纤维粗细、形态、含水率、施胶量、施胶的均匀性以及树种原料等情况的影响来调整风门开度,直至达到较佳的分选效果。工作时应经常观察所排废料的情况,如发现运行参数有较大变化或排废口排料量明显增多、排除物形态异常,须及时通知与之相关的工序,如热磨.施胶、干燥等。分选机在运行一段时间后,应及时清理仓体内堆积的物料以及黏附于内壁的纤维,保持内壁的光滑和平整。也可以在仓体上配备振动电机,推荐其运行时间为每小时振动10s,以保证分选系统的正常运行。

目前,国内的纤维分选技术还处于摸索阶段,我们应在实践中不断积累经验。希望在不久的将来,密度板的生产能有更好的纤维分选方法和设备。