在中密度纤维板生产中,纤维干燥质量的好坏直接影响中密度纤维板质量。纤维干燥的目的是降低其含水率达到8%~12%,以满足纤维铺装、热压要求。在中密度纤维板生产中,若纤维含水率过高,在板坯铺装时容易结团,影响板材的厚度、密度;同时热压时蒸发的水分量增大,热能消耗增加,热压时间延长,降低热压机的生产效率;而且可能造成板材鼓泡、分层等质量事故,影响板材质量。如纤维含水率过低,则纤维的塑性较差,影响胶合质量,降低板材的内结合强度。在中密度纤维板生产中,纤维干燥的热能消耗占整条生产线热能消耗的一半以上,是节能降耗的重要工序,因此在中密度纤维板生产线设计中,干燥系统的选择和设计尤为重要。

1纤维气流干燥原理

纤维干燥是纤维中的水分由液态转变成气态的汽化过程。在干燥过程中,湿纤维在常压的管道中受高速热气流的冲击,使热磨机喷出的纤维分散呈悬浮状态。纤维整个表面暴露在热气流中,而热气流不断地高速补充,提高了湿纤维与热气流的热传导效率,使湿纤维能够在气流干燥管道内瞬间完成干燥,一般只有数秒钟(3~5s)。热气流中的热量主要用于湿纤维中水分的蒸发汽化,水分在未蒸发之前,纤维本身的温度不会上升,故不会出现纤维过热现象,也不会使纤维上的胶黏剂提前固化,所以气流干燥纤维的过程是高效、快速、安全的。

2气流干燥系统的组成

在中密度纤维板多层压机生产线中,应用较多的管道式气流干燥系统主要由通(引)风机、换热器,干燥管道、旋风分离器、监测装置和防火安全装置等组成。干燥系统分为正压式干燥和负压式干燥两种形式,如图1和图2所示。图1为正压式干燥,通过通风机的介质温度为环境温度,经换热器将其加热。换热器的加热介质一般采用蒸汽或导热油。图2为负压式干燥,通过引风机的为高温介质,将通过换热器换热出来的热空气输送到管道中进行纤维干燥;如果换热器的加热介质采用导热油,可将导热油炉的部分烟气输入混合室,与热空气混合后,再补充输送到干燥管道中。

.jpg)

.jpg)

正压式气流干燥系统干燥温度一般约170℃,使纤维干燥到较终含水率,这种干燥方法具有干燥时间短、效率高、设备简单、热损耗小等优点。但由于干燥温度比较高,存在火灾危险的安全隐患,特别是在换热器采用导热油加热的情况下。因此在系统中需要安装火花探测仪和灭火装置。正压式干燥系统管道前段为加速部分,管道管径一般略小,热空气流速高,刚从热磨机喷出并经过施胶的湿纤维与热空气的速度差大,热交换频率高,纤维中水分能快速汽化,含水率急剧下降。干燥管道的后段称干燥部分,管道管径一般略大,热空气流速降低,湿纤维与热空气的相对速度减小;由于纤维水分减少,主要依靠纤维与热空气之间的温度梯度来完成干燥,因此适当延长了纤维在热空气中的滞留时间,可以获得较好的干燥效果。

3干燥系统计算

干燥系统计算主要包括风机风量、干燥耗热量、管道直径、换热器换热面积和风机电机功率的计算。首先要确定干燥能力,每小时需要干燥多少千克绝干纤维,然后根据热介质与绝干纤维的混合浓度来确定热介质流量G,

G =μQ 纤 (1)

式中:μ—混合浓度,取25~32 m3/kg;

Q 纤—绝干纤维量,kg/h。

本文介绍采用正压式干燥系统的热工计算,通风机风量根据公式(2)进行确定,

G 通=G(T0+273)/(T +273) (2)

式中:G 通—通风机风量,m3/h;

G —热介质流量,m3/h;

T0—环境温度,℃;

T —干燥温度,℃。

然后根据公式(3)确定干燥管道的直径,

G =(D2×π×υ×3 600)/4 (3)

则D =√4G/(π×υ×3 600)

式中:G —热介质流量,m3/h;

D —干燥管道直径,m;

υ—管道风速,m/s,一般干燥管道风速取28~36 m/s。

干燥系统所需总热量按公式(4)计算,

Q 干=0.24×G 通×G r×υ1×(T -T0) (4)

式中:Q 干—干燥系统所需热量,kcal/h;

0.24—空气比热,kcal/kg·℃;

G r—空气密度,kg/m3,温度20 ℃时取1.2 kg/m3;

υ1—体积修正系数,20 ℃取1.0。

热交换器散热面积按公式(5)计算,

F =Q 干K/(K值×△t) (5)

其中:F —换热器面积,m2;

K—安全系数,1.1~1.2,取1.2;

K值—传热系数,kcal/h·m2·℃,钢铝复合管取

25.1 kcal/h·m2·℃;

△t —对数温度,℃,

△t =[(T1-T )-(T2-T0)]/ln[(T1-T)/(T2-T0)]

T1—热交换器进口加热介质温度,℃;

T2—热交换器出口加热介质温度,℃。

根据公式(6)计算通风机电机功率,

N =G 通P M/(102ηη n) (6)

其中:N —通风机电机功率,kW;

G 通—通风机风量,m3/s;

P —通风机全压,mm H20;

M—电机容量安全系数,电机功率>5 kW,取1.15;

η—风机效率,0.8~0.9,取0.9;

ηn —机械效率,电机直联传动ηn =1.0,联轴器

直联传动ηn =0.98,减速器传动ηn =0.95,三角带传动

η n =0.92。

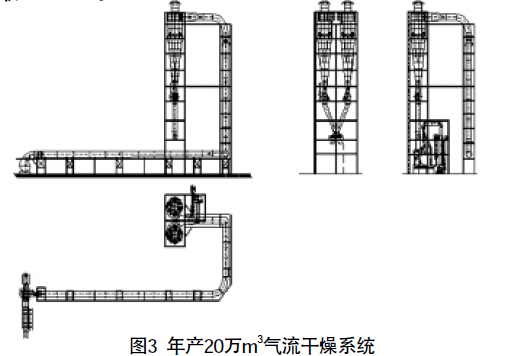

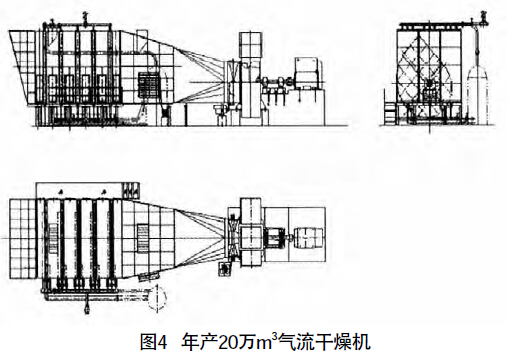

举例:某公司中密度纤维板生产线气流干燥系统,

见图3和图4。该生产线年产20万m3中密度纤维板,工作

天数按330天计算,日产量为606 m3,每天工作23 h,所

需绝干纤维量为25 250 kg/h,采用导热油作为换热器加热

介质,干燥温度170 ℃,环境温度按20 ℃。

1)根据公式(1)确定热介质流量G = μQ 纤=(25~32)m3/kg×25 250 kg/h=631 250~808 000 m3/h,取G =719 625 m3/h。

2)根据公式(2)求风机风量G 通=G(T 0+273)/(T +273)=719 625×(20+273)/(170+273)=475 959 m3/h,取G 通=476 000 m3/h。

3)根据公式(3)求风管直径D =√4G/(π×υ×3 600)=√(4×719 625)/(π×36×3 600)=2.659 m,取D =2.6 m。

4)根据公式(4)求干燥系统所需热能Q 干=0.24×G 通×G r×υ1×(T -T 0)=0.24×476 000×1.2×1.0×(170-20)=20 563 200 kcal/h。

5)根据公式(5)求干燥系统所需换热器面积,一般换热器入口导热油温度250 ℃,出口温度为230 ℃,K取1.2,则

△t =[(T 1-T )-(T 2-T 0)]/ln[(T 1-T)/(T 2-T 0)]=134.77 ℃,

F =Q 干K/(K值×△t)=20 563 200×1.2/(25.1×134.77)=7 294.66 m2

取F =7 300 m2,采用钢铝复合管换热器共5组15台。

6)风机风压取P =5 000 Pa=510.2 mm H20,风机风量G 通=476 000 m3/h=132.2 m3/s,根据公式(6)计算风机电机功率,

N =G 通P M/(102ηη n)=132.2×510.2×1.15/(102×0.9×0.98)=862.2 kW,取900 kW。

气流干燥系统在中密度纤维板生产线上应用的实践表明,可明显提高纤维干燥产量和质量,证明气流干燥系统是中密度板纤维干燥的理想设备。