我国的竹资源是世界上较丰富的,竹林面积、蓄积量和年砍伐量均居世界首位。福建省的竹资源也十分丰富,被称为该省的”第二森林”。目前国内以竹材为原料生产的人造板主要为竹材胶合板、竹编胶合板、竹材层压板和竹材碎料板等,应用于密度板生产目前处在初始阶段,尚未产业化,更未见竹材做原料生产强化木地板用高密度板的有关报道。本文探讨利用竹材容重高的特点(竹材的基本密度大都在0.6kg/m3以上),采用中小径间伐竹作原料部分替代木材生产强化木地板用高密度板,以达到拓宽原料来源、降低生产成本的目的。

1几种竹材与常用木材的纤维形态和化学组成对比

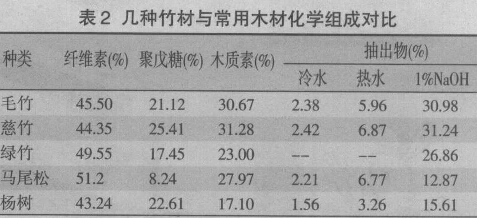

几种竹材与常用木材的纤维形态和化学组成对比详见表1和表2。

.jpg)

良好的密度板生产用纤维原料要求纤维素含量高,木质素和抽出物少,纤维的长宽比大。纤维的长宽比越大,成板时单位面积中纤维之间交织次数越多,纤维分布越致密,产品的强度就越高。

从竹材的纤维形态上看,竹材的纤维细胞含量已接近阔叶材的含量,纤维长度仅次于针叶材而高于阔叶材,纤维的长宽比比针叶材高一倍左右,远远高于阔叶材,有利于纤维的交织,完全可以用于生产密度板;但是竹纤维的壁腔比远高于木纤维,一定程度上影响了竹纤维的柔韧性,并且竹材的杂细胞含量较高,对密度板生产中的纤维得率会有一定影响。

从竹材的化学组成上看,其化学组成中纤维素含量与木材差不多;戊糖含量高于针叶材,与阔叶材相近;木质素含量远高于阔叶材,和针叶材接近,总体上看其化学组成介于针、阔叶材之间。竹材的木质素含量高使得竹纤维柔韧性差;竹材中多糖物质及抽提物含量较高,可能导致产品的吸水厚度膨胀率增大;竹材pH值在4.6—6.7之间,适合霉菌生长所需的酸性条件,使得竹材在贮运、加工和使用过程中容易发生霉变,有可能影响到产品的质量。

2试验原料组织与竹片堆放观察

福建省的竹资源很为丰富,其中绿竹是种植面积较大的笋用竹种。被誉为”绿竹之乡”的宁德地区福安市绿竹种植面积就达5万余亩,绿竹年间伐量达5万t以上。目前绿竹间伐材基本上没有得到工业利用,间伐下来的绿竹材价格低廉,材质较嫩,有利于与木材共同解纤。我们从福安市采购绿竹间伐材进行生产性试验,考虑到竹材资源的供应问题,我们使用的竹片比例是原料总量的30%—50%。其他竹材来源也比较广泛,如福建漳州地区种植面积达17万亩的麻竹也可考虑作为生产原料加以利用。

用于削片的绿竹为1—2年生间伐竹,直径在3—8cm之间。由于竹片供应商没有专用的竹材削片机,采用小型盘式木材削片机切削竹片,竹片长度约10—35mm、宽度为5—25mm,细碎竹片的比例比正常的木材削片要高,并且有大约5%左右的细长竹丝。

竹片于2003年4月初到厂,堆放于露天堆场。由于正值雨季,经过10天的堆放后,由于竹片发酵料堆顶部开始冒汽;15天后料堆内部竹片开始霉变,并逐渐趋于严重;一个半月后竹片质量有所下降;6月下旬停止进一步霉变,但竹片质量已有一定程度的下降,表现为竹片变色、竹片容重下降等。

3实验室小试

3.1单独解纤的竹纤维与木纤维按比例混合压制高密度板

3.1.1试验用竹纤维原料小试用的竹纤维为福建省林科院提供的无胶竹纤维,竹片在QM6热磨机上单独解纤,蒸汽压力0.5MPa,蒸煮时间10—15min。

3.1.2试验设备苏州新协力企业发展有限公司的试验压机(幅面尺寸450×450mm,加热方式为热油加热),小型气流一机械搅拌施胶机,压缩空气雾化喷枪,自制机械铺装机,自制预压机等。

3.1.3热压工艺名义密度860kg/m3、公称厚度8mm、热压温度160—165℃、热压周期270s、施胶量11%(与正常生产木材原料的高密度板相同)。

3.1.4试验过程将竹纤维与木纤维按不同比例混合,用压缩空气雾化喷枪在小型搅拌施胶机中施加普通脲醛树脂胶,采用自制机械铺装机铺装成型,经预压后送入试验压机中压制厚度8mm高密度板。另外,用取自生产线的已施胶的全木纤维按同样的工艺条件压制对比试验板。

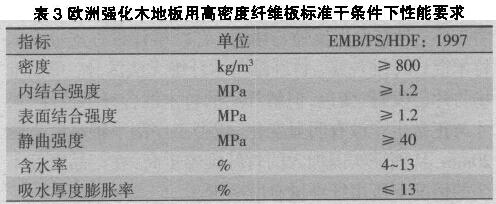

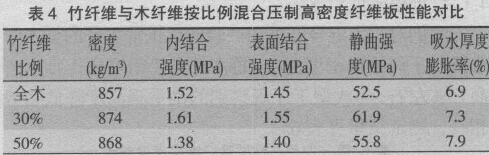

3.1.5试验板性能检测由于现行国家标准没有强化木地板用高密度板的质量要求,试验时地板用纤维板行业标准尚未正式颁布实施,我们依照欧洲EMB/PS/HDF:1997强化木地板用高密度板标准干条件下的质量要求(见表3)检测试验板的密度、内结合强度、表面结合强度、静曲强度和吸水厚度膨胀率。对比不同原料混合比例的试验板性能,测定结果见表4。

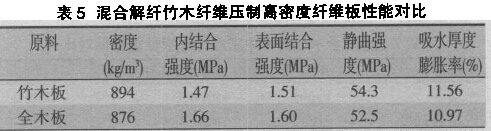

3.2混合解纤竹木纤维压制高密度板

实验设备和热压工艺与前述实验室小试相同,用次生产性试验时的竹片、木片混合解纤纤维(竹片约占原料总量约30%~50%,生产用胶为普通脲醛树脂胶)和全木纤维分别压制厚度8mm高密度板,并检测其各项物理力学性能指标,结果见表5。

3.3实验室小试结果

试验结果表明,采用普通脲醛树脂胶、用30%—50%的竹纤维替代木纤维压制的竹木纤维与全木纤维高密度板在内结合强度、表面结合强度、静曲强度、吸水厚度膨胀率等性能指标上没有明显差异,均满足EMB/PS/HDF:1997欧洲强化木地板用高密度板标准干条件下的质量要求。

4次生产性试验

4.1试验目的

考察密度板生产线成型前的一系列工序,尤其是热磨工序能否满足竹片作原料的生产要求。观察竹木混合解纤情况,并采用竹木混合纤维压制试验板。

4.2试验过程

次生产性试验于2003年5月23日在连续压机生产线上生产厚度6mm板。主要生产工艺为:名义密度780kg/m3、蒸汽压力0.81MPa、施胶设定点14%(普通脲醛树脂胶)、热压温度190—210℃、压机速度13.2m/min。用人工加料的方式,在水洗振动筛处加入约It的绿竹片,加入比例大约为原料总量的40%,其余生产工艺维持正常生产不变。竹片顺利通过水洗设备,未见因竹片容重高而在水洗A、B阀处出现沉积,也没有因为细长竹丝的存在而造成木片泵堵塞。竹片和木片顺利通过热磨工序,没有发生反喷与堵塞。在纤维计量称皮带上取竹木混合纤维观察,竹纤维与木纤维无法区分,虽然堆场竹片已发霉、变色,但解纤后的竹木混合纤维色泽、尺寸与正常生产没有明显变化。成型工序刮平辊高度下降20mm,从而证实因加入的竹纤维容重高,在产品密度不变的情况下所用纤维量有所减少。

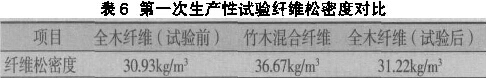

4.3纤维松密度对比

我们对竹木混合纤维和试验前后正常生产的全木纤维进行了纤维松密度测定,竹木纤维松密度比正常生产高15010左右,与成型工序观察到的刮平辊高度降低趋势相符,测定结果见表6。

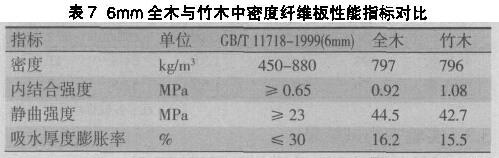

4.4正常生产厚度6mm全木纤维与竹木纤维密度板性能指标

正常生产厚度6mm全木与竹木密度板各项性能指标,经检验均符合国家标准CB/T11718-1999《密度板》中优等品的要求,结果见表7。

5第二次生产性试验

5.1试验过程

第二次生产性试验于2003年7月22日在多层压机生产线上生产厚度8mm强化木地板用高密度板。主要生产工艺:名义密度880kg/m3、蒸汽压力0.78MPa、施胶设定点21%(地板用纤维板专用三聚氰胺脲醛树脂胶)、热压温度170℃、热压周期180s。竹片由木片加料斗处加入,原料比例为松木片:竹片=1:1,其余生产工艺不变。竹片顺利通过各工序,共生产16车竹木混合强化木地板用高密度板。

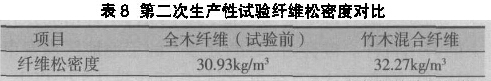

5.2纤维松密度对比

对混合解纤竹木纤维与正常生产的全木纤维进行纤维松密度测定,结果表明竹木混合纤维的松密度较全木纤维略高,但低于次生产性试验,原因是经过三个半月的堆放,竹片因日晒雨淋而发酵、霉变造成竹片容重下降,影响到竹木混合纤维的松密度,测定结果见表8b

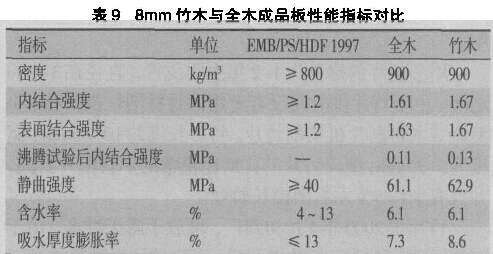

5.3厚度8mm高密度板性能指标

压制的高密度板砂光后,检验外观质量与各项物理力学性能指标,均符合EMB/PS/HDF:1997欧洲强化木地板用高密度板标准干条件下的质量要求,检验结果见表9。

6存在问题

6.1合理解决竹片贮存问题

竹材中含有较多的淀粉、脂肪、蛋白质和多糖等有机物质,它们是一些昆虫和微生物的营养物质,使竹材在贮运、加工和使用过程中很易霉变,甚至影响到产品质量。从本次试验过程来看,竹片在多雨的春季到厂后10天就开始发酵、霉变;一个半月后竹片质量有所下降;三个半月后甚至影响到竹片容重和解纤后纤维的松密度,使得竹材容重高、用量少的优势不能凸显出来。如果竹材正式应用于生产,一定要确定合理的竹片贮存期,坚持贮新用陈、先到先用的原则。

6.2关注竹木高密度板的霉变

在热磨解纤过程中,由于高温、高压的作用,竹材中易导致霉变、腐烂的成分已部分被破坏,竹木高密度板在正常环境下经过近一年的陈放未发生霉变;但是我们通过培养箱试验法发现,在温、湿度条件很其恶劣的条件下(箱内空气相对湿度在93%以上,温度在25℃以上),竹木高密度板会比全木高密度板提前发生霉变。虽然如此,但是经过饰面与封边的竹木和全木强化木地板在霉变发生时间与程度上并没有明显差异。

6.3改进竹材削片设备

现有木片供应商大都采用小型盘式削片机切削木片,但是不能适应切削竹材的要求。如果大量收购竹片,需要对现有小型盘式木材削片机进行改造或使用专用竹材削片机,以保证切削出的竹片有较好的规格,避免生产中可能出现加料时因长竹丝或长竹片而产生搭桥等问题。

7结论

(l)在连续压机与多层压机生产线上,维持原生产工艺不变,加入30%~50%的竹片替代木片生产强化木地板用高密度板是可行的。产品的各项物理力学性能指标满足欧洲EMB/PS/HDF:1997强化木地板用高密度板标准干条件下的质量要求。

(2)由于竹材密度远大于一般木材,用于生产中/高密度板将减少竹片用量。按照现行竹片收购价格,能在一定程度上降低生产成本。随着收购数量的加大和收购渠道的畅通,竹片价格将会进一步下降,利用竹材作原料具有一定的经济效益。

(3)竹材间伐材用于密度板、强化木地板用高密度板生产,不仅拓宽了人造板工业的原料来源,缓解了原料供应紧张的矛盾,而且起到节约木材保护森林资源的作用,同时为竹材的有效利用开辟了一条新途径,并可增加竹农收入,具有较好的生态和社会效益。