我厂位于鲁西南地区,速生杨资源丰富,所以速生杨作为我厂生产中密度板的主要原料但是,用杨木制造中密度板存在着强度低表面不光滑和尺寸稳定性差等缺陷,为此,我厂加强了制板工艺和胶粘剂的研究。

1脲醛树脂胶的制作

我们采用传统的脲醛树脂胶的制作工艺,在缩聚反应结束后,加入改性剂M,加入改性剂能使中密度板的硬度增加,防水性能较妊

配方:摩尔比:F/u=1.2:1

制作工艺:首先把甲醛加入反应釜,加两种催化剂,把pH值调到8.5-8.9,然后升温到40℃,加批尿素,升温90度到92度,保温45min,加酸调pH值为48-5.2,半小时后测粘度。当粘度达到要求后,立即用NaOH溶液调pH值为8.5-9.0,然后加入改性剂M,保温15min后,加第二批尿素,再保温lOmin后。开冷却水降温,降至40℃后放胶。在20C存放24h使用。

固体含量(%):48±2

粘度(S,涂4杯,20℃):14”-16”

pH值:7.0一7.2

游离醛(%):<0.5

存放期(20℃):>60天

2纤维分离

把杨木枝桠材制成大小均匀,长20-30mm。宽15-25mm,厚3-5mm的木片,经水洗后把木片中的泥沙除净

杨木从总体上分析呈碱性,杨木芯材尤其严重但是我们使用的脲醛胶属酸性固化树脂,这样脲醛树脂在固化时,不易形成网状交联结构。脲醛树脂在制作过程中加入改性剂M后,它不但有较好的渗透性和较低的热塑温度,固化时对pH值要求不那么严格。

木片用螺旋推进器进入蒸煮罐后。适当延长蒸煮时间,可大大降低木片的pH值,当蒸煮温度180C,木片蒸煮6min时,pH值下降到4.4左右。施蜡按干纤维的1.2%,用M改性后脲醛树脂按干纤维的6~7%施胶,不加改性剂的可按干纤维的8-10%施胶,干燥时。把出口纤维的含水率控制在6%左右,由于杨木纤维吸湿性较强,尤其在夏季,存放3h后,含水率回升到1%左右。

3铺装、预压

由于杨木密度低,铺装完的板坯较为蓬松。所以适当加大预压力。排出板坯中的空气。压缩比一般控制在l/3右较好。

4热压

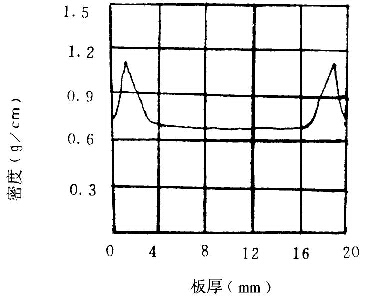

热压是决定板子性能的重要工序,为了提高板面的平滑度,即加大板子断面密度的梯度,在热压前期。我们采取在板坯表面喷洒硬化剂溶液(硬化剂由硫酸盐和脂肪酸等物合成)缩短闭合时间,一般控制在8-10s闭合中纤板的断面密度如图1所示。

| 密度(g/Cm3) | 0.76 |

| 静曲强度(M Pa) | 73.3 |

| 内结合强度(M Pa) | 1.66 |

| 弯曲弹性模量(M Pa) | 5384 |

| 吸水厚度膨胀率(%) | 3.2 |

| 甲醛释放量(mg/lOOg) | 7.8 |

结论:试验结果证明,使用经改性剂M改性后的脲醛树脂胶和板坯表面喷洒硬化剂溶液,可大大减少预固化层的厚度。能使板的表面坚硬,有良好的加工性能,以后用来制作家具时,油漆比一般板材用量少。