从密度板的热压工艺入手, 对比分析了常用的几种板坯预热系统, 介绍了落料箱式板坯预热的新结构设计及其特点, 并对常用的板坯预热系统适用性进行了介绍。

在密度板生产过程中, 铺装预压成型的板坯输送到热压机中, 依次完成高压、高压卸压、低压补压、中压保压、卸压一系列时间段的热压工艺过程, 利用高温和高压, 使板坯内部水分蒸发、胶黏剂固化、板坯密实, 使原料中各成分发生一系列的物理化学变化, 压制成符合质量要求的成品板。热压工艺对密度板质量及产量有着重要影响, 国内外众多厂家对密度板的热压工艺都进行了大量深入地研究, 推动着热压工艺技术不断成熟。笔者结合自己多年的开发与生产经验, 以热压工艺相关联的板坯预热作为切入点, 对影响热压工艺的板坯预热方式进行分析。

1 密度板热压工艺

目前, 生产密度板的热压工艺设备主要有多层热压机和连续平压热压机, 两种设备热压工艺特点大致如下。

1.1 多层热压机

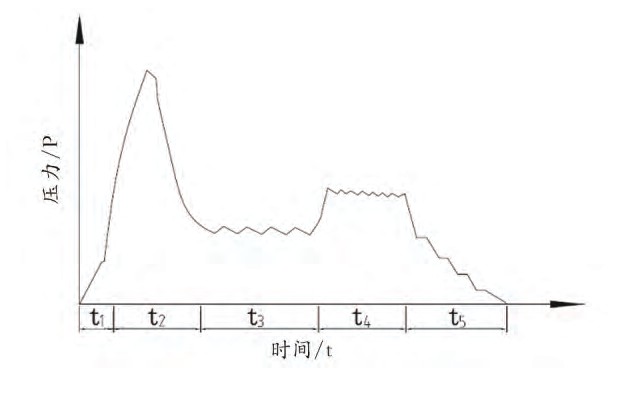

多层热压机的热压方式是间歇式的, 当板坯由装板机装进多层热压机后, 通过热压板的加压、加热压制成型。多层热压机的热压工艺过程通常分为快速闭合段、高压段、低压补压段、中压保压段和卸压段, 热压工艺曲线如图1所示。1) 快速闭合段t1:板坯处于受热不受压状态, 影响成品板表面的预固化层厚度;2) 高压段t2:压缩板坯并排气, 影响板表面的硬化层厚度;3) 低压补压段t3:板坯芯层加热, 改善板的性能;4) 中压补压段t4:板坯芯层加热到位, 胶黏剂固化, 控制板坯厚度;5) 卸压段t5:板坯成型, 热压完成。

图1 多层热压机热压工艺曲线

1.2 连续平压热压机

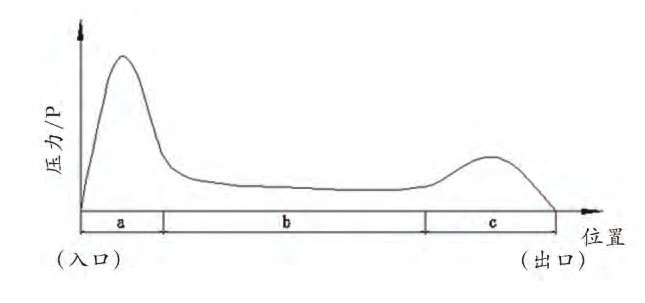

连续平压热压机的热压方式是由上下钢带夹持板坯连续通过热压板, 在热压板不同区间的不同压力和不同温度作用下, 完成热压过程。其显著优点是减少了成品板表面预固化层厚度, 改善了板的断面密度分布, 产量大, 成品板质量好。连续平压热压机的热压工艺过程通常分为快速闭合段 (高压区a) 、张开段 (低压区b) 、定厚段 (二次加压区c) , 热压曲线如图2所示。1) 高压区, 成品板表层的高密度层在此形成, 通过调整压力来保证板坯表层高密度层厚度和表层密度峰值, 影响板的板面质量及静曲强度等力学性能。一般在生产薄板时, 速度快, 高压区的跨度要适当放长。2) 低压区, 此阶段水蒸气向芯层和两侧流动, 芯层温度达到胶黏剂的固化要求, 纤维之间各种结合力形成, 使板坯芯层具有一定强度;低压区的压力设定要适当, 保证成品板内结合强度等力学性能。3) 二次加压区, 此阶段压力加大, 克服板坯的厚度变化, 控制厚度均匀, 较终将板坯压至要求的厚度规格。二次加压区的起点选择很关键, 它与胶黏剂的固化度、含水率等因素有关。

图2 连续平压热压机的热压工艺曲线

2 板坯预热方式分析

通过对密度板热压工艺的分析, 不管是多层热压机还是连续平压热压机, 板坯的成型工艺是一样的, 只是执行方式不同, 并且影响板坯质量的几个因素也一样, 主要有压力、温度、时间、含水率、胶黏剂等。由于低含水率板坯的导热系数低, 为了保证板坯芯层的胶黏剂能够达到良好的固化温度, 工艺曲线中的低压区要延长, 即生产时不得不采用较长的热压时间, 时间越长能源的消耗越多, 生产能力降低越多, 生产成本就越高。为了降低能耗、减少热压时间, 国内外进行了大量的板坯预热方式研究, 目前主要有以下几种方式。

2.1 喷蒸式板坯预热系统

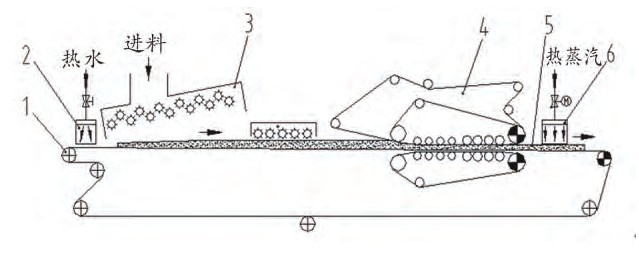

图3是喷蒸式板坯预热系统示意图, 成型运输机皮带进入铺装机前, 先经过水喷蒸器, 利用喷水到皮带表面的方法来提高板坯下表面含水率;铺装好的板坯经过均平、预压、裁边后再经过蒸汽喷蒸器, 板坯上表面的纤维经过湿热蒸汽的湿润后, 表层含水率和温度有所增加, 之后进入热压机时, 高温高压时产生蒸汽冲击效应, 表层水分变成蒸汽向芯层穿透, 这样表层温度与芯层温度上升的时间缩短;而且表层含水率提高, 有利于成品板静曲强度的提高。这种方式主要是加湿效果好, 板面质量好, 但预热效果不明显;热压周期有一定的缩短, 提高了生产效率。这种设备投资较小, 占地不大, 不影响生产线长度。

图3 喷蒸式板坯预热系统示意图

1.成型运输机2.水喷蒸器3.铺装机4.预压机5.板坯6.蒸汽喷蒸器

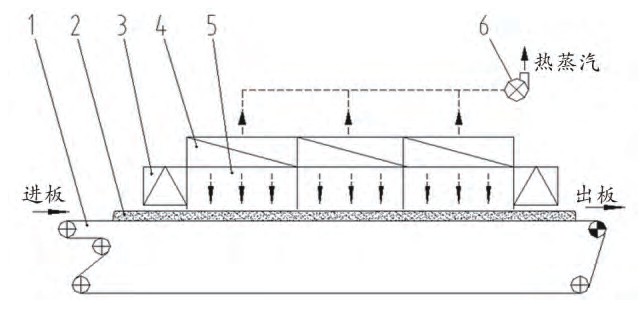

2.2 皮带机式板坯预热系统

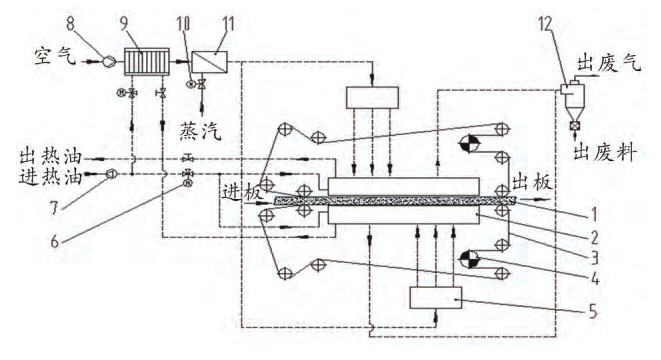

图4是皮带机式板坯预热系统示意图, 该系统主要有预热板、网孔带、网带驱动、分风室、油调节阀、热油泵、进风风机、换热器、流量调节阀、混合室、除尘器等组成。板坯在进热压机之前, 经过皮带机式板坯预热系统的预热板加热, 同时从分风室送来的湿热蒸汽通过预热板的众多通风孔吹入, 穿过网孔带吹向板坯, 给板坯加热, 之后透过板坯的热蒸汽从回收管道经除尘器排放。这种预热方式板坯表芯层温度提高, 热压因子和生产效率提高显著。不过这种方式对汽热控制要求较高, 参数设置不合适对板面质量有较大影响, 而且能耗也高, 设备投资较大, 成型运输线占地更长。

图4 皮带机式板坯预热系统示意图

1.板坯2.预热板3.网孔带4.网带驱动5.分风室6.油调节阀7.热油泵8.进风风机9.换热器10.流量调节阀11.混合器12.除尘器

2.3 微波箱式板坯预热系统

图5 微波箱式板坯预热系统示意图

1.皮带运输机2.板坯3.微波抑制器4.微波加热系统5.加热箱体6.排湿排热系统

图5是微波箱式板坯预热示意图, 该系统主要有微波加热系统、微波抑制器、加热箱体、排湿排热系统等组成。该系统布置在铺装预压之后, 板坯通过运输机进入微波箱的加热箱体时, 经微波加热达到需要的温度。这种预热方式的板坯温度高, 热压周期缩短, 提高了生产效率[3], 热利用率高, 能耗低;但该方式的纤维含水率对微波加热影响很敏感, 控制不当时存在预热温度不均匀、温度很标等缺陷, 控制要求高且投资大, 目前国内密度板行业几乎没有应用。

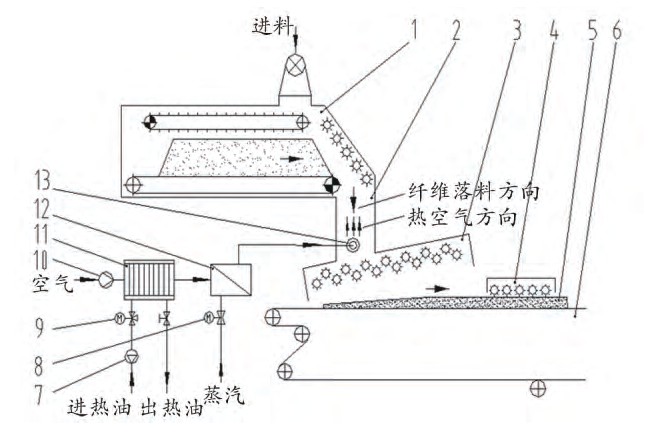

3 板坯预热系统的新结构设计

通过吸收国内外成熟经验, 为更好地适应用户生产需要, 笔者提出了板坯预热系统的一种新构思, 在此称为落料箱式板坯预热系统, 如图6所示。

图6 落料箱式板坯预热系统示意图

1.纤维计量仓2.落料箱3.铺装辊组4.均平辊5.板坯6.成型运输机7.热油泵8.流量调节阀9.油调节阀10.进风风机11.换热器12.混合器13.预热管

该系统主要有热油泵、换热器、调节阀、进风风机、混合器、预热管等组成。该系统布置在铺装机的落料箱处, 当计量仓中的纤维经打散辊抛散进入进落料箱时, 预热管喷出热蒸汽和高温热风两者混合的湿热蒸汽, 吹向下落的纤维, 给纤维预热, 预热后的纤维进入铺装预压, 进而进入热压机中。

落料箱式板坯预热系统的主要特点:1) 板坯芯层温度提高明显, 且芯层温度高于表层温度, 板坯达到胶黏剂固化温度的时间大大缩短, 即热压工艺曲线中的低压段或低压区时间缩短, 二次加压区的起点提前, 通过试验与用户应用, 能提高热压因子约10%~20%, 生产效率提高显著, 尤其是生产中厚板及冬天生产时效果更显著;2) 纤维加热直接而均匀, 易于控制;3) 调节湿热蒸汽的比值, 控制纤维温度和含水率, 方便快捷地控制含水率对热压工艺的影响;4) 该系统布置在铺装落料箱中, 气流与纤维团对冲, 利于纤维的抛散, 改善铺装效果。但是, 这种预热系统也存在不足, 由于纤维加热较早, 在板坯运输过程中有热量损失, 能耗增加。

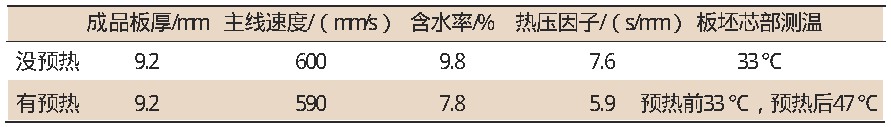

某密度板厂采用落料箱式板坯预热系统, 其中某一生产阶段前后数据对照, 见表1。

表1 预热前后数据对照表

4 结语

板坯预热有利于热压工艺的完善和生产效率的提高, 在生产中得到广泛应用。预热与热压工艺密不可分, 密度板生产企业如何选择预热方式, 需要根据自身设备情况进行合适配置。通过上述分析可知, 不同板坯预热方式其效果稍有差别。喷蒸式预热方式, 在连续平压生产线上应用较多, 德国Siempelkamp公司、国内上海人造板机器厂有限公司都有配套设备。皮带机式预热方式, 其明显的预热效果, 对偏北方的用户吸引力大, 敦化亚联机械制造有限公司和中国福马机械集团有限公司都有配套设备。微波箱式预热方式, 发展潜力大, 但现有技术还不是很成熟, 对用户吸引力不大, 目前国内人造板行业几乎没有具体应用。而落料箱式预热方式, 结构简洁, 操作方便, 布置容易, 效果明显, 投资也少, 在连续平压机生产线和多层压机生产线上都可应用, 特别是对于国内大量没有配备预热的生产线改造项目, 尤其适合, 中国福马机械集团有限公司已能提供配套设备。