摘 要:介绍了中密度板生产中喷蒸预热设备的主要结构、关键控制参数以及喷蒸预热设备与连续压机之间匹配操作的经验, 分析了喷蒸加热使用过程中产生纤维板质量缺陷的成因, 以期为工厂更好地使用喷蒸预热提供指导。

随着我国纤维板产业持续升级, 目前, 中密度板 (MDF) 工厂大多采用连续平压干法生产。板坯预热处理是影响干法纤维板热压传热的关键因素之一。国外生产厚板通常采用微波预热、高频预热或喷蒸预热[1-2], 或者是以上方式的联合预热。微波预热和高频预热受耗电量大、费用高等因素限制, 在我国纤维板连续平压线中并不常见, 大多配备意大利意玛 (IMAL) 公司和我国敦化市亚联机械制造有限公司提供的喷蒸预热机。

喷蒸预热是通过外部压力使高温水蒸气迅速透过板坯内部, 均匀地瞬间加热整个板坯, 以缩短制板时间的技术[3]。喷蒸预热可以改善人造板热压过程中的热量传递, 合理的预热工艺可以提高板坯热压时传热的均匀性, 减少升温时间, 从而提高生产效率、节约能源、降低生产成本[4]。本文讨论分析了中密度板连续平压生产线生产过程中所遇到的实际问题, 希望能对工厂规范板坯预热、热压工艺提供借鉴。

1 喷蒸预热设备构成

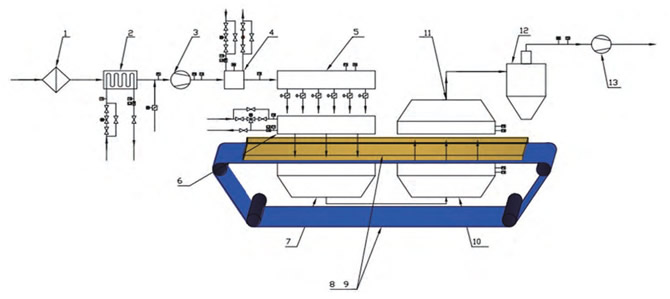

喷蒸预热机主要包括驱动系统、热油系统、蒸汽系统、风循环系统和清洁系统等。以敦化亚联宽4′长4 m喷蒸预热机 (见图1) 为例, 对设备工作进行说明。

图1 喷蒸加热系统示意图

在进风风机 (3) 的作用下, 净化的冷空气 (1) 经过空气-热油加热器 (2) 在混合室 (4) 中与蒸汽混合, 达到工艺要求的混合温度和湿度后, 混合气体透过网带和带孔压板进入板坯。为防止产生冷凝水, 带孔压板采用热油盘管 (6) 进行加热。

为了确保板坯的上下板面吸收数量大致相等的热量, 在分风室 (5) 进行气流分配, 使得预热前段 (7) 板坯上板面受热, 同时, 预热后段 (10) 实现板坯下板面受热。

由于进风气流在一定压力下透过板坯, 因而回风 (13) 中会携带有少量粉尘。另外, 湿热的网带在静电作用下, 很易吸附纤维, 需随时清理。因而配备有真空回收风箱 (7, 10, 11) 和真空旋风分离器 (12) 收集废弃粉尘。

2 喷蒸预热的关键控制参数

2.1 露点温度和湿度

蒸汽和热空气混合后的露点温度反映了混合气体中所携带的热能多少;而混合湿度则反映了混合气体中的水蒸汽含量。在板坯密度、纤维含水率和生产线速度一定的条件下, 提高露点温度, 可显著提高板坯芯层温度。需要指出的是, 混合湿度的设置同样会影响到板坯芯层温度。干燥后纤维含水率一般为8%~12%, 如果混合湿度过低 (如3%~5%) , 则在混合气流通过板坯时, 很易造成表层板坯含水率低于芯层, 不利于后续热压, 造成预固化层变厚、断面密度曲线 (VDP) 峰值降低和静曲强度小幅升高, 所制毛板板面粗糙, 甚至“掉灰”;如果湿度过高 (如20%~30%) , 则很易造成板坯表层含水率高于芯层, 虽然有利于后续热压传热, 但很易造成网带堵塞, 甚至粘带, 直接反映为产品表面出现质量缺陷。通过实际生产的长期摸索, 得出的经验是湿度要略高于纤维含水率, 约高3%~5%, 可综合平衡能耗、产品质量和生产效率各项指标。

2.2 风机气流压力

气流穿过板坯进行加热, 其穿过板坯的能力主要受到风压、预压后板坯厚度、板坯密度 (空隙率) 、混合湿度 (含湿量) 的影响。

风压的影响——在不影响产品质量的情况下, 希望风压足够大, 这样有利于气流穿透板坯的深度。但在实际生产中, 风压增大到一定程度后, 由于预压后的板坯强度有限, 很易在较大的风压下吹破 (甚至吹断) 板坯, 出现“喷灰”或板面裂纹的现象。因此在生产过程中, 需经常现场查看板坯状态, 以便及时对风压进行调整。

板坯厚度的影响——相同的板坯密度, 在其他条件不变的情况下, 板坯越厚 (如比较成品厚度分别为9 mm和18 mm的板坯) , 则气流越难穿过板坯, 即透入板坯的深度越小。反之亦然。影响板坯厚度的因素比较多, 如原料配比、纤维含水率、施胶量等, 其生产经验值仍在探索中。

板坯密度的影响——相同的成板厚度, 板坯密度越高, 其空隙率越低, 则气流越难通过板坯。同时, 考虑到在预压后高密度板坯的厚度反弹率较高, 因而在实际生产过程中往往减少预压段的压缩率, 既可延长预压机设备寿命, 又能满足喷蒸预热的工艺需求。总结探索的经验值为生产高密度板材时的压缩率仅相当于生产中密度板板坯压缩率的85%~90%。

混合湿度的影响——为了便于理解, 进行如下的对比, 同样是360目的网孔, 一定压力下相同体积的空气和水, 空气更容易通过。因而空气含湿量过高不利于气流透过板坯。

3 喷蒸预热与板坯热压的匹配

3.1 连续压机入口调整

入口位移的调整, 要根据喷蒸预热的状态而定。每次停机再进板坯时, 需待板坯进入压机后, 才能开启喷蒸预热, 但此时板坯厚度较使用喷蒸预热时要厚得多, 因此要及时抬高压机入口位移。若板坯厚来不及时调整, 则板坯在压机入口排气严重, 会出现“喷灰”现象, 甚至板坯断裂。待喷蒸预热投入使用后, 预热后的板坯变薄, 则需要及时将压机入口降低。若不及时调整入口高度, 则出压机后的板材明显变宽 (预热后塑性增强, 相同压力下延展性好) , 甚至造成堵板停机。在生产中, 随时观察压机入口情况, 以确保压机入口处于合理的位置。实际生产中往往保持压机入口高度与预热后板坯高度基本一致, 通常其工作压力不很过50 bar。

3.2 压机速度的调整

在喷蒸加热正常使用过程中, 如果前段工序故障或纤维仓料位低, 为了不停机, 需要进行降速生产。在此类情况下, 板坯不需要那么多的热能, 因此需及时调整喷蒸预热的相关参数。若不及时调整, 则很易造成胶黏剂过度固化, 甚至严重时板材出现鼓泡等现象。在大量生产实践的基础上, 摸索出这样的规律:当压机降速幅度20 mm/s时, 压力基本可以不调整, 但喷蒸加热需相应降低露点温度2~4℃, 成板越厚, 则需要降低的就越多;反之亦然。

3.3 含水率波动时的调整

若生产各工序基本正常, 但由于原料或热能中心供热波动, 进而造成纤维含水率变化 (如从8%上升到9%, 甚至10%) 。在此类情况下, 可以进行压机提速, 以确保板坯不过热, 但对于板材质量情况并无把握。因此往往不调整压机速度, 而是调整喷蒸加热。生产经验值为:纤维含水率升高1%, 压机高压区压力紧急调低10~15 bar, 同时喷蒸加热露点温度调低2~3℃;反之亦然。

4 板材常见质量缺陷分析与处理

4.1 粗糙、掉灰或凹坑

粗糙、掉灰或凹坑成因基本相同, 主要受压机入口高度、喷蒸网带透气效果、混合湿度等因素影响。往往是网带、钢带受湿度 (含水率) 或静电的影响粘附纤维, 造成传热障碍, 受热少的部位表现为粗糙;再严重一些, 则板面毛糙, 手搓掉纤维, 俗称“掉灰”;较严重的则是板面局部纤维粘附在网带或钢带上, 随着胶黏剂固化而粘结在网带或钢带上, 进而挤压板面出现周期性凹坑。受压机入口高度的影响, 板坯在压机入口排气严重, 会出现“喷灰”现象, 甚至板坯断裂。实际生产中, 除了工艺参数应设置合理外, 还需及时检查网带和钢带的清洁状态, 必要时停机手工清理。

4.2 水渍点

水渍点主要是在工序中形成的冷凝水混入了板坯中或板坯表面而形成的。

情况一:喷蒸加热管道预热升温阶段的升温速度太快, 形成的冷凝水未能及时排除, 投入使用后, 在风压的作用下进入板坯。其表现为混合湿度偏高, 且在喷蒸加热投入使用半小时后水渍点自动消失。

情况二:喷蒸压板温度过低, 高温含湿混合气体通过压板时, 形成冷凝水并滴落在板坯上。其表现为水渍点在板面分布不规律, 并且由于喷蒸压板在混合气体作用下往复升温降温, 水渍点会周期性地出现。

4.3 板边密度低

板边密度低主要是由于压机入口或喷蒸加热处“喷灰”所致。喷灰是指在压缩板坯过程中, 空气排出的速度过快, 并很出了板坯的预压强度, 造成部分纤维脱离板坯的现象。调整压机入口高度、板坯厚度、风压等参数可及时排除缺陷。

4.4 内结合强度 (IB) 波动大

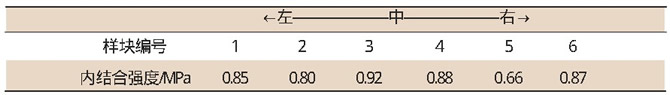

网带粘附少量纤维粉尘, 透气效果略差, 但尚未形成粘带。此时透气差的部位传递热量少, 造成该部位的胶黏剂固化不完全, 因此造成结合强度低, 表现为检测时该部位点内结合强度特别低, 如表1中加粗数字所示;而其他部位受热充分, 不存在该问题。

表1 样块内结合强度

若该缺陷部位胶黏剂固化程度低或施胶量很低, 即单点IB过低, 其胶合强度不足以抵消板坯芯层形成的蒸汽压力, 则很容易形成局部鼓泡, 通常表现为碗口大, 不连续;严重时, 则表现为连续条状鼓泡。

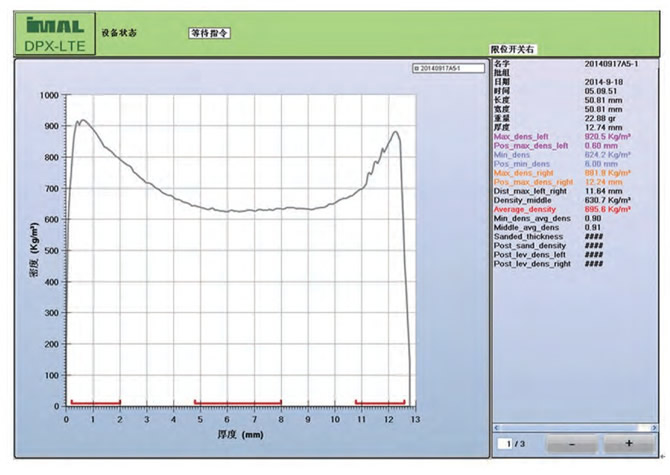

4.5 断面密度曲线 (VDP) 不对称

如图2所示, 断面密度曲线 (VDP) 峰值左侧920 kg/m, 右侧880 kg/m, 相差40 kg/m;同时左侧致密层厚约5~6 mm, 而右侧厚约3~4 mm, 这在生产12 mm中密度板时并不常见。因此在生产中将峰值高度、致密层厚度明显差异的断面密度曲线称为不对称曲线。

图2 不对称断面密度曲线实例

分析其原因为板坯在喷蒸预热期间, 上下板面吸收热量不同, 造成上下板面的塑性不同, 进而热压时在相同压力的作用力下形成左右明显差异的断面密度曲线。通过现场检查发现, 往往是因为下压板网孔堵塞, 在其向下板面传热时, 气流自下向上吹送, 下板面吸收的热量很少, 故其塑性略差 (图2右侧) , 因此在相同的压机压力下, 峰值略低, 致密层偏薄。

其现象为同一块样板上下板面静曲强度有明显差别;测试内结合强度时, 样块断裂位置靠近吸收热量少的一面 (固化不充分) , 而不是在样块厚度的中间部位。

5 存在的问题和建议

由于喷蒸加热可提升生产效率15%~25%, 增产效果明显, 因此近年在纤维板企业中推广较快。但也存在一些明显问题, 比如运输排气网带高温 (120~140℃) 工作条件下变形大造成网带跑偏;网带使用寿命短, 易粘附纤维, 造成质量缺陷;下网孔压板容易堵塞造成断面密度曲线不一致等。

针对喷蒸加热设备现阶段的特点, 建议:1) 加强设备巡检与清理频次;2) 喷蒸网带易变形、堵塞, 建议定期更换 (如8~12周/次) 和及时备件。

中密度板生产线正朝着大产能、高质量、次、大幅面、适应性广的方向发展, 各工厂应根据各自的“人、机、料、法、环”等因素综合加以考虑, 以制定出与产品特点相适应的板坯预热工艺。

参考文献

[1]谢力生.板坯预热及板坯初始温度对干法纤维板热压传热的影响[J].林业科技, 2004, 29 (1) :36-39.

[2]谢力生, 向仕龙.板坯表面喷水对干法纤维板热压传热的影响[J].北京林业大学学报, 2005, 27 (4) :73-77.

[3]谢力生, 王红强, 李霞镇, 等.低密度厚型纤维板喷蒸热压工艺[J].东北林业大学学报, 2008, 36 (4) :22-24.

[4]龙晓凡, 甘雪菲.人造板板坯预热及热压工艺研究[J].林业机械与木工设备, 2011, 39 (7) :4-6.